在饲料生产过程中,配料的准确度是一个非常重要的控制指标,它将直接影响产品的质量,也将对企业的经济效益产生深远的影响。饲料企业要控制配料准确度,首先必须对配料准确度的概念和影响配料准确度的因素有深刻的了解。在此基础上,通过配方设计、原料使用、生产排序、设备维护、配料顺序、控制精度等各个环节的系统把握,控制和稳定配料精度在标准范围内,促进企业的发展。

配料精度是将配料误差控制在一定范围内。配料精度分为静态精度和动态精度。静态精度我们一般是说的配料完成后,实际的配料量和之前所设置的配料量,它们之间的误差;动态精度指的是在配料的过程中,实际的配料量和之前设置的配料量之间的误差值。在此阶段,国家标准为静态0.1%FS,动态0.3%FS(FS=满量程,满量程)。

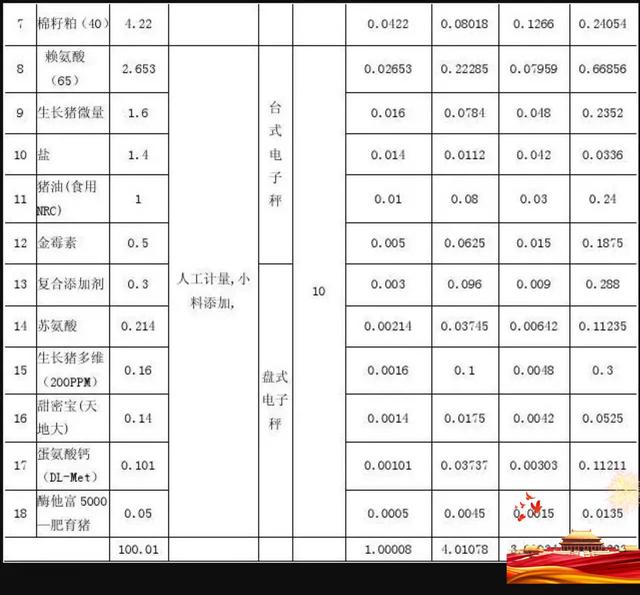

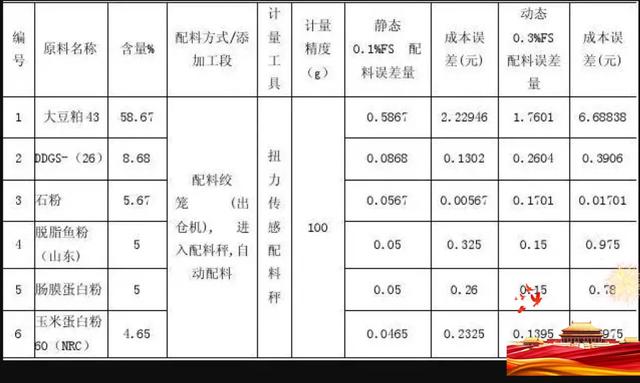

表1为猪的浓缩饲料配方,在生产过程中,如果配料精度为0.1%FS,将导致成本误差2.22946元/t。由于生产习惯的原因,这种隐性误差基本上会随着产量的增加而成比例增加。在实际生产过程中,配料误差远大于0.1%FS,对于小厂,如果配料不够精准的话,会造成成本的流失,对于大厂来说,控制配料误差则对企业有着重大的意义。

由表1的公式可知,该配方的设计粗蛋白含量为38.5%。比较好的状态是:蛋白质的差异为0.0385,但在实际生产过程中,由于各种原因造成的配料误差往往会造成产品粗蛋白含量的不规则变化,给产品质量带来隐患。

从产品开发到制造,有许多环节影响和限制成分的准确性。一般而言,有下面这几种因素造成的比较多。

3.1配方设计和原材料使用

在表1的配方设计中,共有8种原材料需要添加到配料秤中。除豆粕外,其他原料由于添加量小,无法达到配料精度;需要人工配料和添加原材料。有多达10个品种,这大大影响了生产速度。其中蛋氨酸钙(DL-Met)的添加率为0.101%。如果使用1000kg搅拌机进行生产,则批量添加量为1.01kg,这要求使用的配料秤精度必须小于10g,并且必须在进入搅拌机前进行预混合。显然,这种配方设计不仅增加了配料精度超过允许值的概率,而且降低了生产效率。因此,在设计配方时,必须考虑各种原料的添加量是否适合生产实际操作,是否符合生产工艺和设备条件的工厂生产方法。

3.2工艺和设备选择

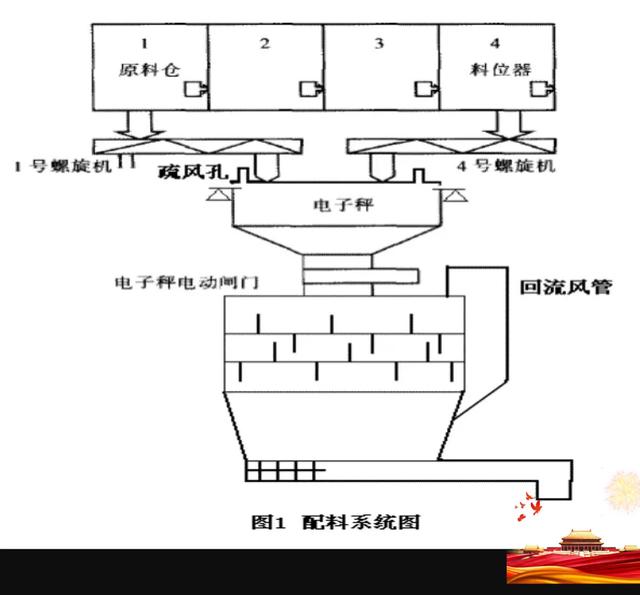

现代大型饲料厂普遍采用集控制和管理于一体的智能计算机配料系统。该配料系统采用工控机作为配料主机,与操作台、模拟屏、仓机、秤体等组成一个完整的控制系统。在配料系统中,影响配料精度的主要因素是配料螺旋的精度、配料秤的精度、称重仪表的精度、传感器的分辨率、程序运行速度、信号反馈速度、仓库的型号和逆变器。控制参数等,其中配料秤的精度一般由以下因素决定:

秤斗的形状设计:圆形而不是方形,以减少秤中的残留物

称量斗和传感器的安装:要求平衡对称

传感器的安装和调整:平衡力

传感器质量

防止传感器受到干扰

原料入口的设计

这些设备的选择和参数的确定取决于产品结构、配方组成和原材料使用。例如,在选择仓库机器(设备)时,必须充分考虑原材料的特性(密度、体积、流动性能等)和添加量;设置配料主机参数时,还必须充分考虑原材料。在调整过程中保持配料的动态性和准确性。如图1所示:安装在搅拌机上的回风管将大大减少配料过程中空气波动对电子秤的影响。保持电子秤通风口的透气性将降低配料过程中电子秤中的负压,有利于准确反映实际配料重量。

3.3筒仓分配和配料顺序

在大型饲料厂中,经常使用多尺度配料系统。受加料线的影响,各配料库适用的原料种类固定。这就需要在原料的选择上充分考虑生产工艺是否能满足多种原料配方的要求,以及配方配料过少、配料时间过长等现象对配料精度的影响。

在实际配料过程中,除采用大、小、轻、重的配料顺序外,还应根据原料的流动性和粘度灵活调整配料顺序。例如,如果先添加一些酶解羽毛粉、鱼粉、肉骨粉等原料,然后再添加其他原料,则在卸料时会出现水垢无法卸料的现象。

3.4配料方法及控制精度

上述三个因素决定了配料方法和可达到的配料精度。在现有的三种配料方法中,人工配料是最难保证准确度的。

人工成分

在原材料流动特性非常差的小型进料磨机(小于500kg搅拌机)或特殊进料磨机中,通常使用手动方法完成配料操作。此时,人员的经验和责任感成为决定配料准确性的重要因素。特别是对于一些饲料公司,为了追求配料速度,他们经常使用配料容器进行经验配料。由于每批原材料和每个人的操作会有差异,因此无法控制此类配料错误。

人工配料

配料机的操作模式(手动卸料)是指配料机的完全卸料模式。操作员的经验、责任感以及配料秤和卸料机的准确性决定了配料的准确性。在这种配料方式下,配料误差无法控制,产品质量波动也不规则。

自动配料

配料计算机指示出厂机器完成配料操作的模式。该模式充分实现了自动配料,将人为错误率降至最低,对以工控机系统为核心的硬件设备的正常运行提出了更高的要求。

4配料精度现场管理及预防措施

在实际生产过程中,虽然已经确定了工艺设备、产品结构、配方和原料用量、配料方法,为了实现工艺设计,有必要对影响配料精度的程控段和小加料段实施精细化动态管理。配料的精度。

生产人员必须在配料前校准电子秤,以确保电子秤的准确性;添加时,避免出现添加过多、添加过少、添加错误、添加缺失等错误;在自动配料系统中,小物料秤通常设置有最大配料量,以检查计量和添加小物料的准确性。

综上所述,配料精度的有效控制是一项系统工程。从配方设计到原材料使用,从工艺确定到设备选择,从配料顺序到控制精度,缺少哪个环节的工作会导致系统的配料精度不足,因此,对于生产工艺和配料设备固定的公司,可不断加强生产现场的配料管理,有针对性地设计配方和使用原材料,最大限度地保证配料精度。

Copyright © 希格佤智能科技(无锡)有限公司 苏ICP备19024333号-1